在衢州極電三電智能制造工廠,平均每2.5秒就有一顆電芯下線。這座全球最大的三電及儲能系統智能制造綜合工廠,如今正悄然經歷一場由AI驅動的質量監控革命。

電芯制程異常,這個長期困擾新能源制造業的世界性難題,如今被廣域銘島的QAL質量分析平臺突破。

智能工廠的隱形挑戰

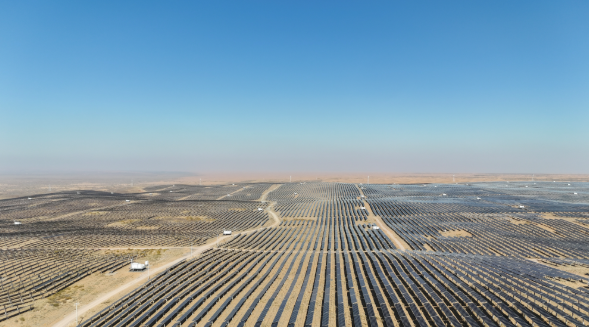

在新能源汽車行業高速發展的今天,2024年全球新能源車銷量已達1687萬輛。作為核心部件的動力電池,其質量直接決定了整車的安全與性能。

憑借在智能制造與數字化領域的綜合實力,廣域銘島成功打造了衢州極電工廠——電芯行業全國首家通過智能制造能力成熟度四級認證的標桿工廠。通過廣域銘島的智能化部署,該工廠產線效率高達24PPM,即每分鐘每條產線可下線24顆電芯,標志著中國電芯制造的最高水平。

即使在這樣的先進工廠,持續攻克電芯制程異常仍是穩定與提升良率、驅動成本降低的核心挑戰。

“電芯制程異常受到多種因素影響,每次出現情況都很難快速判定具體的影響因子。”項目負責人解釋道,“異常批次的分析過程耗時漫長,數據分析需要大量人力,成本高、效率低。”

在QAL質量分析平臺引入前,問題定位如同大海撈針。不良品多數無法使用,僅少數可降級處理,造成了巨大的資源浪費。

平臺的質量監控革命

廣域銘島的QAL質量分析平臺,為衢州極電構建了一個覆蓋制程全鏈條的智能監控系統。平臺通過對生產過程中“關鍵參數/指標”的實時監控,包括綜合指標、質檢參數、工藝參數等,實現異動監測與不良防流出。

事中監控、事后輔助追因定位的雙重能力,讓質量管控從被動應對轉向主動預防。

“現在系統能及時告警,幫助我們快速發現問題并響應,”工廠質量負責人表示,“數據分析周期從小時級壓縮到分鐘級,實現了億級數據的分鐘級響應。“

平臺的核心突破在于其從異動監測、原因分析、相關性定位的閉環分析能力。當制程異常出現時,工序良率分析Agent會基于人機料法環等多維度數據,自動分析與定位原因。相關性分析Agent則基于完整追溯數據,通過分組對比精準定位相關性原因。平臺內置的失效分析及模型加上經驗沉淀機制,形成了AI知識庫,完成了PDCA全面質量閉環。

衢州極電的工廠相關負責人表示:“這一套AI工具相當于為工廠配備了一位資深的工藝兼質量專家,24小時在線提供監控告警與數據分析處理。我們需要一個一站式看板,能直觀呈現工廠的實時運營問題、高頻復發隱患及核心指標的持續異常,以提升管理效率。”

平臺帶來的成效直接反映在工廠的核心指標上。平臺使工廠實現了全工序97項容量相關參數的全面排查,有效解決了以往依賴人工手動追溯、匹配和處理線上及線下多工席數據導致的低效問題,能夠進行高效的智能分析,快速識別關鍵影響因素,使數據分析周期縮短98%。后續還將持續拓展其他異常分析場景的構建,通過深化大數據分析應用,以系統化解決產線中的“頑疾”。

衢州極電基地榮獲吉曜通行QAL全面質量管理系統標桿認證,其卓越實踐贏得了行業的高度認可。

續航只是入場券,制造的確定性才是終極壁壘。廣域銘島通過全面提升質量管控體系,正是在打造這場下半場競賽中最核心的競爭力。

新能源智造的未來之路

展望未來,廣域銘島將持續推動技術創新與場景賦能,把已在標桿項目中驗證的方法論和產品拓展到更多行業,助力產業智能化升級。

AI在工業領域的持續突破,不僅依靠算法與算力的進步,更離不開對工業機理的深入理解。廣域銘島憑借在此領域的長期積累,正不斷拓寬AI落地應用的邊界。

正如廣域銘島負責人所言:“我們的目標是將AI從高科技展品,轉變為工廠中隨處可用的生產工具。”當前,全球新能源產業的競爭已超越規模擴張,進入以智能制造和綠色低碳為核心的綜合實力競爭階段。在這一背景下,中國新能源制造業依托AI賦能,正逐步實現從“跟跑”到“并跑”乃至“領跑”的跨越。

在新能源領域,AI與質量大數據深度融合,通過多維創新與應用重構工業機理的底層邏輯,形成“數據驅動+機理優化”的協同模式。這不僅增強了AI在復雜工業環境中的適應性,也推動質量管理從依賴經驗的“人工操作”轉向基于數據與機理的“智能決策”。

廣域銘島將進一步發揮其在工業領域的深厚積淀,借助AI不斷推動工業機理模型的動態優化,為新能源產業的高質量發展注入持久動力。